2026-02-16 星期一 固液分离专家-洛阳兆格环保科技有限公司欢迎您!

语言

2026-02-16 星期一 固液分离专家-洛阳兆格环保科技有限公司欢迎您!

语言

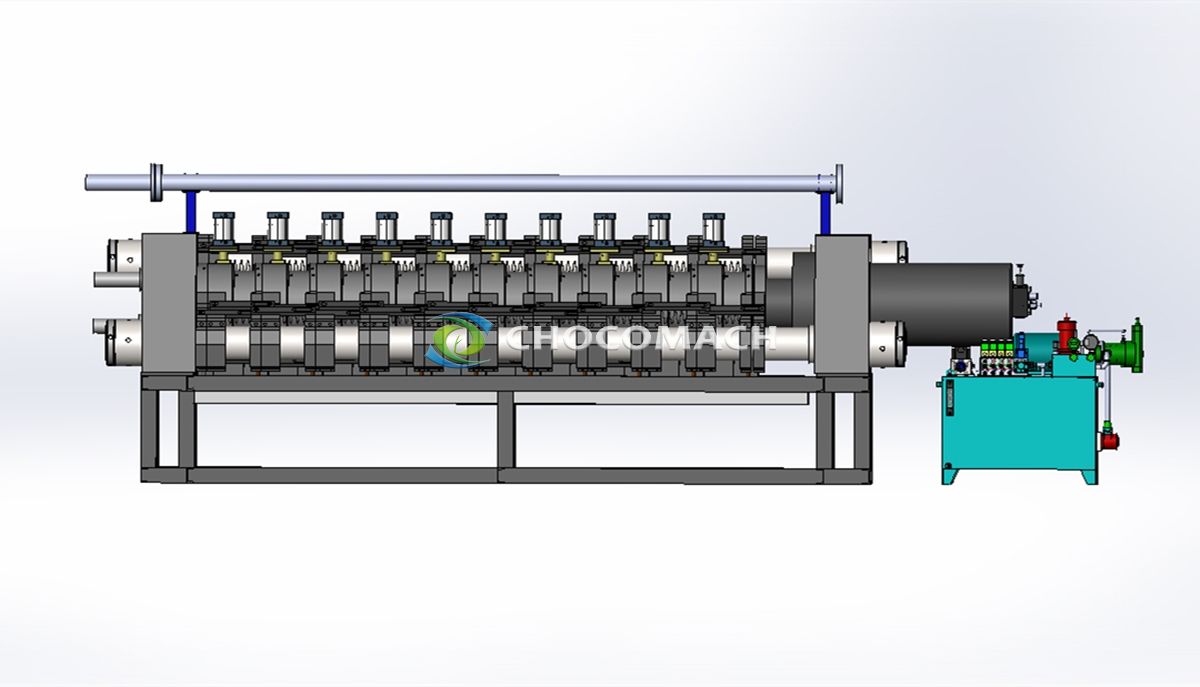

YZW/L全自动可可榨油机开创了可可、茶籽、核桃等高含油木本油料磨酱压榨的先河,填补了核桃、茶籽、可可等高含油木本油料冷榨制油粉油联产行业传统液压榨油机需要人工使用滤布做饼、人工出饼、生产效率低、劳动强度大、间歇式生产弊端,真正实现了自动上料,自动定量进料,自动压榨,自动出饼、自动整理恢复等功能,在国内高含油油料连续液压冷榨制油饼粕制取蛋白行业具有重大创新意义。

一、产品特点

1、工艺要求:

(1)可可豆含壳率不超过1.65%,磨浆细度200目通过率95%以上,可可液通过升温罐加热到105℃入榨,榨箱夹套采用2kg蒸汽加热到90℃(±5℃),单次工作时间20分钟,可可饼含脂率13%-18%。(可可豆含油53%-58%)

2、进料形式:流体酱料采用凸轮转子泵进料。

流体酱料进料。进料采用凸轮转子泵或高压柱塞泵进料,进料管配有压力变送器,可以通过压力控制进料量。

3、工艺加热:榨机榨腔设计有蒸汽夹套,生产前应提前采用1.5kg蒸汽将榨机温度加热到90℃(±5℃)。

二、技术优势

1、机械部分采用卧式榨腔结构,装料系统和压榨系统采用单独独立榨腔,出油方式改进为“端面出油”,出油路径更短,出油效率更高。

2、机械部分榨腔材料从YZYW原有的锻打材料全部机械加工优化为部分锻打,部分钢材。部分机械加工,部分铆焊的加工工艺,缩短加工时间,降低加工费用。

3、过滤系统采用独特的过滤结构,无需使用滤布或滤袋做饼,压榨过程中不漏渣、不爆浆,饼粕上无滤布纤维残留,蛋白制取更加纯净。

4、液压系统采用国际领先的液压泵阀以及超高压比例阀液压系统,系统压力达到45MPa,工作压力可到达623-1272T,物料压强可以达到450kg/m^2,可针对不同物料设计特有的压榨工艺曲线,压力可控,实现大流量低压快速压榨与小流量高压压榨智能切换,出油更加彻底,饼粕残油更低。

5、全自动榨腔可可液压榨油机进料完毕压榨出油过程中采用全封闭操作,物料在封闭的榨腔中压榨,整个压榨过程人员无需接触物料和油料,保证榨制过程油品和饼粕的清洁。

6、电控系统采用PLC控制,触屏式操作系统,压榨过程中各项参数可调节,压榨程序适时调整,从物料定量进料、压榨、出油、出饼等整个生产工艺全流程采用可视化、智能化、数字化、全自动、连续性操作(阶段式连续)。生产过程中压榨温度、压力、进料量、生产时间等参数可见、可控,同时可实现现场数据的集中采集,并可对采集的数据进行分析,可对设备运行状态及生产状态做监控,并将监控信息可远程传给公司管理人员。

| 型号 | YZW42-4/L | YZW42-6/L | YZW42-8/L | YZW42-10/L | YZW42-12/L | YZW60-14/L | YZW60-16/L | |

| 榨腔数量(n) | 4 | 6 | 8 | 10 | 12 | 14 | 16 | |

| 榨腔直径(mm) | 420 | 420 | 420 | 420 | 420 | 600 | 600 | |

| 柱塞直径(mm) | 420 | 420 | 420 | 420 | 420 | 600 | 600 | |

| 系统压力(Mpa) | 45 | |||||||

| 物料压强(Mpa) | 45 | |||||||

| 外形尺寸(长 x 宽 x 高 mm) | 3250*1550*2250 | 4250*1550*1700 | 5250*1550*1700 | 6250*1550* 1700 | 7150*1550*1700 | 5350*2150*2250 | 6450*2150*2250 | |

| 整机重量(kg) | 15000 | 18000 | 21000 | 24000 | 27000 | 41000 | 44000 | |

| 电机功率(kw) | 5.5+7.5 | 5.5+7.5 | 5.5+7.5 | 5.5+7.5 | 11+11 | 11+11 | 11+11 | |

| 单次进料量(流体酱料) | 52 | 78 | 104 | 130 | 156 | 185 | 211 | |

工作次数(n/h) | 压榨可可液 | 3次/小时 (105℃热榨) 饼粕残油15%-20% | 4次/小时 (105℃热榨) 饼粕残油13%-18% | |||||

处理量(kg/h)

| 压榨可可液 | 156 | 234 | 312 | 390 | 468 | 740 | 844 |

电话:

+86 188 3887 0707

+86 199 3799 5959

0086 0379-61127277

邮箱:

choco@chocomach.com chocomach@163.com

Wechat:

WhatsApp:

+86 199 3799 5959